[fade]Wracam po małej przerwie

Pozwolę sobie zacząć od krótkiego wyjaśnienia, czym dokładnie się zajmuję oraz podkreślenia specyfiki prowadzonych przeze mnie (oraz moich kolegów) eksperymentów.

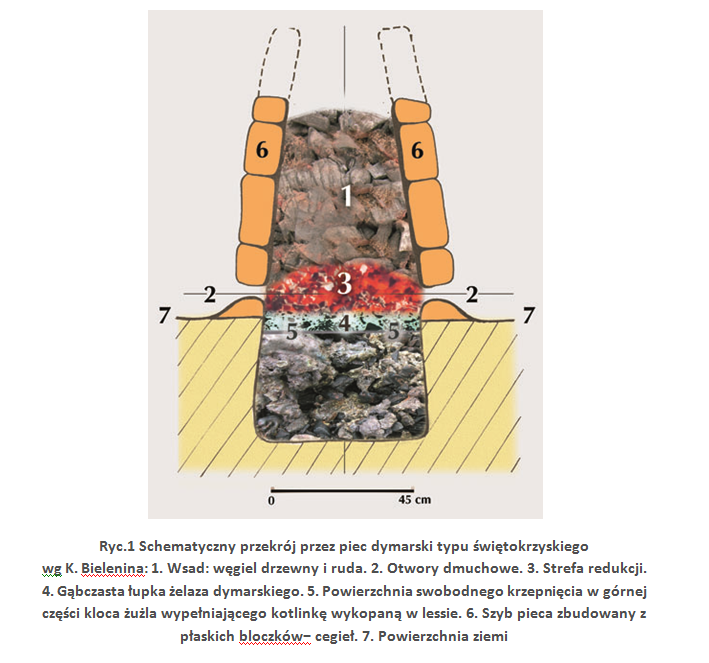

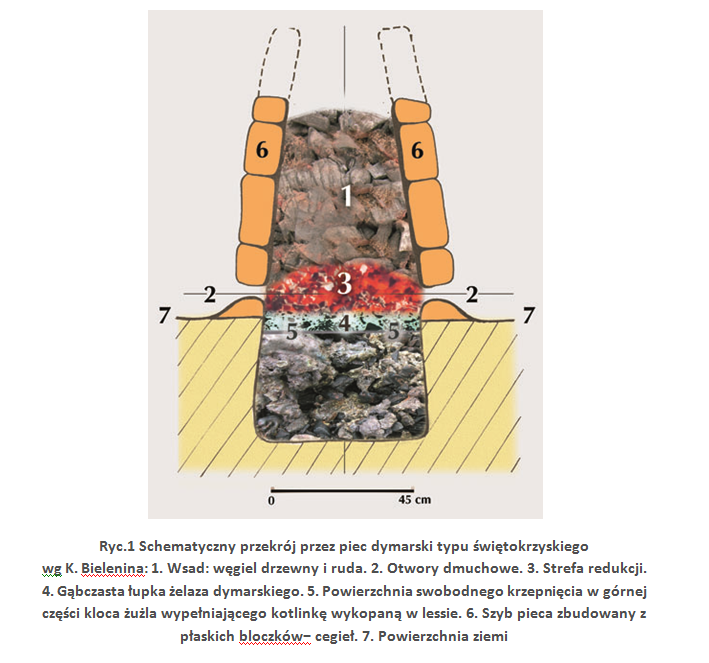

Jak pewnie doskonale wiecie, uzyskanie dziś żelaza metodą redukcji bezpośredniej w piecu dymarskim nie jest już czymś niezwykłym. Powiedziałbym nawet, że zdążyło już "spowszednieć". Obecnie dziesiątki, jeśli nie setki osób na całym świecie potrafią wyprodukować żelazo w ten sposób. Jednak w zasadzie wszyscy stosują jeden i ten sam typ pieca - z bocznym spustem żużla (w różnych odmianach oczywiście, jednak ciągle jest to ta sama technologia polegająca na usunięciu nadmiaru żużla "na zewnątrz"). Ja natomiast zajmuję się odtwarzaniem procesu w piecu dymarskim typu kotlinkowego, czyli takim, jaki stosowany był na obszarze dzisiejszej Polski blisko 2000 lat temu - w tzw. okresie wpływów rzymskich. Piec ten wyróżnia się tym, że w jego przypadku żużel nie jest odprowadzany poza obręb urządzenia a jest magazynowany w kotlince, czyli cylindrycznym otworze będącym "zagłębioną" częścią jego konstrukcji (pisał o tym kiedyś już Adalbertus).

Zanim jednak nauczyłem się prowadzić proces w piecu kotlinkowym przerobiłem chyba większość znanych konstrukcji. Kilkadziesiąt przeprowadzonych przeze mnie procesów zaowocowało kilkoma ciekawymi spostrzeżeniami.

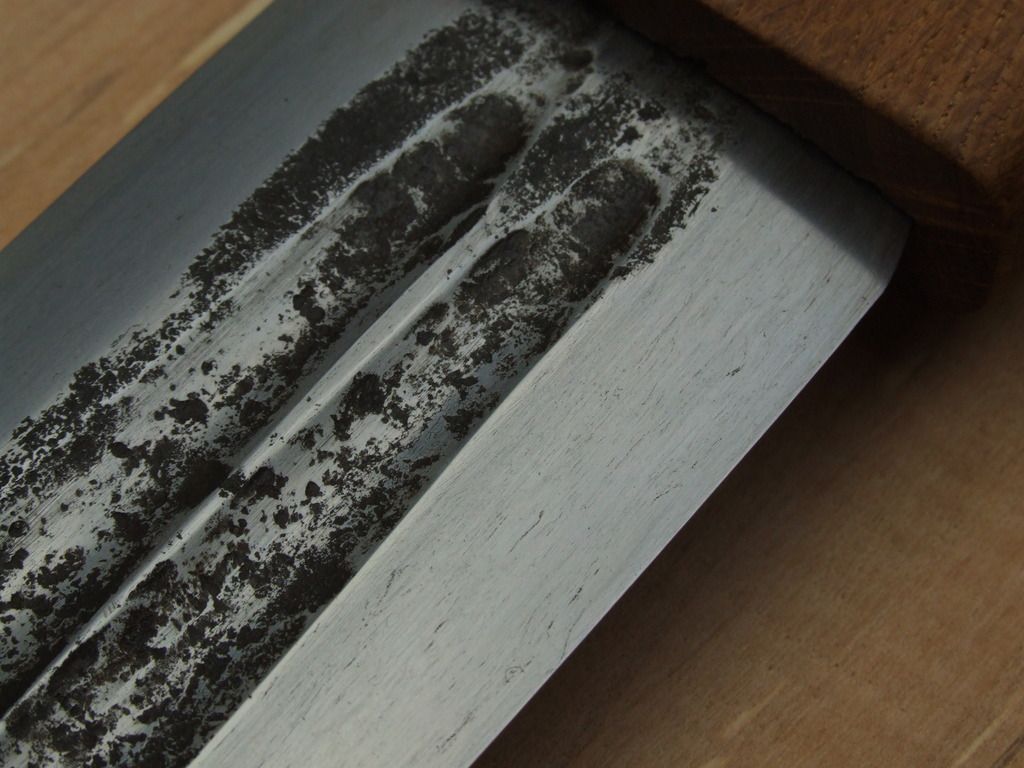

Przede wszystkim należy tu podkreślić ogromną rolę żużla w procesie, który jest nie tylko odpadem produkcyjnym, ale przede wszystkim pełni funkcję ochronną (chroni żelazo przed spaleniem) oraz transportową (umożliwia zespolenie się wyredukowanych krupin żelaza w jedną bryłę). To jednak nie wszystko. Żużel ma także silne właściwości odwęglające:

FeO (z żużla) + C (z metalu) = Fe (metal) + CO

W rezultacie powyższej reakcji "odzyskiwane" jest żelazo, które przeszło wcześniej do żużla, zwiększając tym samym efektywność procesu, a także generowany jest tlenek węgla, który może następnie wziąć udział w kolejnej reakcji redukcji. Mało tego, pozbawiona żużlowej "powłoki" łupka ulega silnemu nawęglaniu. W wyniku intensywnego spalania węgla temperatura na poziomie dysz osiągać może poziom 1300 - 1400°C, a nawet i więcej Wielkość ta w połączeniu z energią powstałą w reakcji utleniania przekroczyć może temperaturę topnienia nawęglonego dyfuzyjnie stopu i spowodować powierzchniowe nadtopienia. Ponieważ zaś temperatura dyfuzji węgla w stanie ciekłym jest o kilka rzędów wielkości większa niż w stanie stałym następuje natychmiastowy wzrost zawartości węgla w upłynnionej warstwie do poziomu nawęglenia surówki żelaznej. Następnie tak nawęglony stop łączy się z innymi fragmentami metalu i zawarty w nim węgiel dyfunduje "od środka" do otaczających go obszarów (analogicznie do procesu zachodzącego w piecyku arystotelesowskim). Summa summarum, to właśnie żużel i odpowiednia nad nim kontrola (poziom, stopień upłynnienia) ma decydujący wpływ na stopień nawęglenia żelaza w trakcie procesu dymarskiego. Siła dmuchu, czy proporcje węgla do rudy też oczywiście wpływają na nawęglenie żelaza, jednak nie są to czynniki bezpośrednie.

W kolejnych wpisach postaram się zaprezentować tę zależność na przykładzie konkretnych wytopów.

Tymczasem pozdrawiam!

AW[/fade]